В то время, когда обрабатывающая промышленность ускоряет свою реконструкцию, производство больше не представляет собой набор отдельных звеньев, а представляет собой систему взаимодействия, в основе которой лежит «системная интеграция». Среди них — обработка, технология, которую часто считают «конечной точкой исполнения», постепенно становится ключевой переменной, способствующей изменениям в производстве.

Когда «система обработки полного цикла» выходит из-за кулис на передний план, переосмысливаются логика планирования, ритм производственной линии и даже методы взаимодействия человека и машины на производственном участке.

От операционного уровня к системному, обработка — это уже не просто точка соединения.

Раньше обработка понималась просто как перемещение материалов «из точки в точку», выполняющее отдельные операции, такие как погрузка и разгрузка, паллетирование и транспортировка. В новом поколении производственных сценариев система обработки полного цикла давно вышла за рамки этой категории. Он больше не исполнитель действия, а организатор процесса, источник данных и координатор ритма.

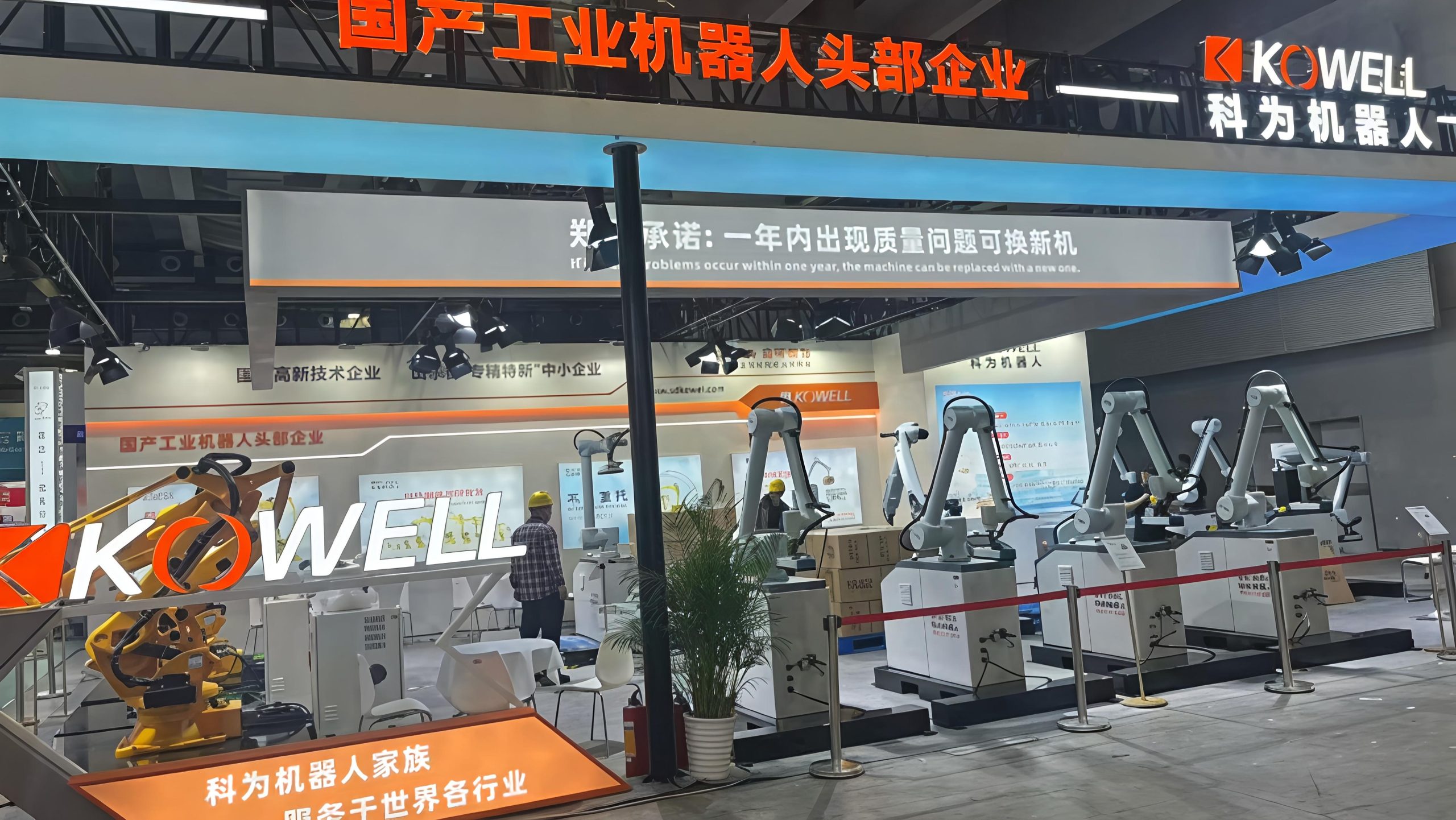

Развитая система обработки с полным циклом часто включает в себя многокоординатные автоматические манипуляторы-роботы и гибкие захватные компоненты. Вмешательство системы заключается не в «замене людей», а в открытии множества узлов посредством точного соединения пространства и ритма, чтобы изначально разрозненные процессы формировали непрерывный поток. Эта способность делает обработку больше не пассивным ответом, а отправной точкой оптимизации процесса.

Совместный реинжиниринг погрузки и разгрузки, перемещения и паллетирования

В условиях многономенклатурного, динамично развивающегося производства традиционные концепции обработки уже давно не справляются с двойной проблемой колебаний спроса и сложности ассортимента. Ценность системы обработки с полным циклом точно отражается в ее совместной интеграции модулей различных действий.

В качестве примера можно привести погрузку и разгрузку, которые в прошлом часто позиционировались как «вспомогательный процесс»; Но теперь гибкие модули загрузки и разгрузки стали решающим фактором ритма производственной линии, напрямую влияя на эффективность работы всей системы. Аналогичным образом, операции паллетирования эволюционировали от одиночного штабелирования к интеллектуальному анализу и быстрому переключению между распределением по нескольким категориям. Благодаря интеграции этих функций в единую архитектуру планирования, система обработки полного цикла позволяет каждой роботизированной руке работать не изолированно, а взаимодействовать между ритмом, маршрутом и задачей.

Это взаимодействие не только повышает эффективность логистики, но и реализует динамическую конфигурацию ресурсов цеха. Система распределяет ресурсы обработки в режиме реального времени в соответствии с загрузкой процесса, обеспечивая самостоятельную настройку производственных приоритетов. Это изменение свидетельствует о переходе производственной логики от «последовательного выполнения» к «адаптивной связи».

За развертыванием системы стоит изменение производственного мышления.

Развертывание системы обработки полного цикла — это не просто установка нескольких устройств и подключение нескольких конвейерных линий. Это скорее внедрение логики планирования и операционной системы в существующую производственную среду. Процесс её внедрения, по сути, представляет собой процесс переосмысления производственного мышления предприятия.

Во-первых, предприятию необходимо переопределить «границы процесса». До систематизации обработки каждый процесс был самостоятельным и имел чёткие границы; после внедрения обработки в рамках всего процесса изначально разорванные связи были интегрированы в непрерывный поток, что требует разработки производственного плана и календарного графика процесса с учётом «эффективности потока», а не единичной мощности.

Во-вторых, внедрение системы обработки в рамках всего процесса также способствовало формированию механизма «мягкого и жёсткого взаимодействия». Система не только берёт на себя роль физического перемещения, но и распознаёт производственный ритм и сообщает о состоянии задач через интерфейс. Эта «деятельность» даёт модулю обработки более высокую степень принятия решений и становится ключевым узлом, который невозможно игнорировать в производственной системе.

Не просто автоматизация, а контроль ритма и согласование задач

Многие производственные компании всё ещё находятся на начальном этапе «сокращения трудозатрат и повышения эффективности», размышляя об автоматизации. Однако система обработки полного цикла представляет собой более масштабное предложение: как построить производственную систему с возможностями самостоятельного планирования.

Например, при производстве небольших партий продукции разных категорий маршрут движения материалов на производственной линии должен постоянно корректироваться, а ручные операции с трудом справляются с частыми изменениями. В настоящее время только система обработки полного цикла обеспечивает единообразное планирование работы оборудования, выбор маршрута и распределение задач для достижения реального соответствия ритму и повторного использования ресурсов. Другими словами, автоматизация — это уже не «повторяющаяся замена», а «динамическая адаптация».

Основываясь на этой концепции, система обработки полного цикла постепенно превратилась из «заплатки за процесс» в «главного управляющего производством». Она является не только движущей силой логистики, но и базовым инструментом оптимизации планирования, а также мостом для будущих производственных систем, позволяющим достичь гибкости, маневренности и сов

местной работы. В конце: Системная мощь проявляется на производственном участке

Когда «система обработки полного цикла» становится неотъемлемой частью производственного участка, мы наблюдаем не просто замену определенного оборудования, а ослабление и реорганизацию всей производственной модели. Эта мощь проистекает не из улучшения отдельных точек интеллекта, а из связи между процессами, координации планирования и перестройки производственного ритма.

Будущее производства никогда не зависело от «дивидендов эффективности», получаемых от отдельного устройства, а от «синергетического потенциала», генерируемого интеллектуальным взаимодействием между системами. И эта сила изменений начинается с внедрения системы обработки полного цикла.

Пожалуйста, оставьте нам сообщение

Пожалуйста, введите свой адрес электронной почты, и мы ответим на ваше письмо.